【DeepSeek】2025年10月27日至11月2日铝铸行业一周要闻总结

*注意:以下内容由生成式AI总结并生成。

根据2025年10月27日至11月2日行业动态及相关资料,以下是高压铸造与低压铸造汽车零部件领域的一周要闻总结:

技术进展与突破

本周,高压铸造、低压铸造及半固态成型技术在轻量化、精密化和大型化方面取得了实质性突破。

1、高压铸造:AI驱动效率革命与大型化应用深化

AI智能压铸系统:伊之密在其于株洲举办的先进金属成型技术巡回研讨会上展示了集成AI技术的压铸解决方案。该系统可实现压铸参数一键调整、压射曲线自动生成与生产数据智能分析,将传统需要2小时的调机时间缩短至最快5分钟,大幅减少了人工干预 。

超大型一体化压铸技术:行业持续聚焦超大型压铸机的应用。例如,广汽本田新发布的“烨P7”车型电池壳体采用12000吨一体化压铸铝工艺生产,凸显了该技术在新能源汽车轻量化制造中的关键作用 。

2、低压/差压铸造:精密控制与质量提升

在10月18-20日于浙江嵊州成功举办的全国反重力铸造(低压、差压)创新论坛上,专家们深入探讨了该技术在提升铸件致密度、减少内部缺陷方面的优势。论坛指出,低压和差压铸造工艺因其充型平稳,特别适合生产对内部质量要求高的新能源汽车底盘结构件、航空航天部件等 。

3、半固态成型技术:镁铝合金应用拓展

伊之密推出了最新的RHEO系列半固态铝合金压铸机和超大型镁合金注射成型机。铝合金半固态技术通过低速层流充填,提升产品致密度,适合高可靠性零件。镁合金半固态技术则在新能源汽车、机器人等领域展现出大型一体化构件生产的潜力,其UN6600MGII·Plus超大型镁合金注射成型机的供料能力达36公斤 。

行业会议与交流

本周,行业内的交流活动十分活跃,为技术分享和趋势研判提供了重要平台。

1、全国反重力铸造(低压、差压)创新论坛:于10月18日至20日在浙江嵊州召开。论坛以“数智赋能·铸造未来”为主题,汇聚了来自企业、高校和研究机构的260余位专家,重点探讨了一体化成形技术、工艺优化与缺陷控制等关键议题,并组织参观了万丰低压铸造产业基地 。

2、伊之密AMFT巡回研讨会(株洲站):于10月31日举办。研讨会以“创新·开创压铸新未来”为主题,深入探讨了压铸技术在轻量化、一体化及新材料应用方面的最新进展,分享了从压铸设备到全生命周期服务的完整解决方案 。

企业动态与战略布局

企业在产能扩张和市场布局方面有明确动向。

1、国际产能投资:爱沙尼亚BLRT集团在科希拉举行新铸铁厂奠基仪式,投资额达1400万欧元。该厂具备生产重达三吨铸铁件的能力,计划于2026年夏末投产,旨在满足波罗的海地区机械制造乃至国防工业的需求 。

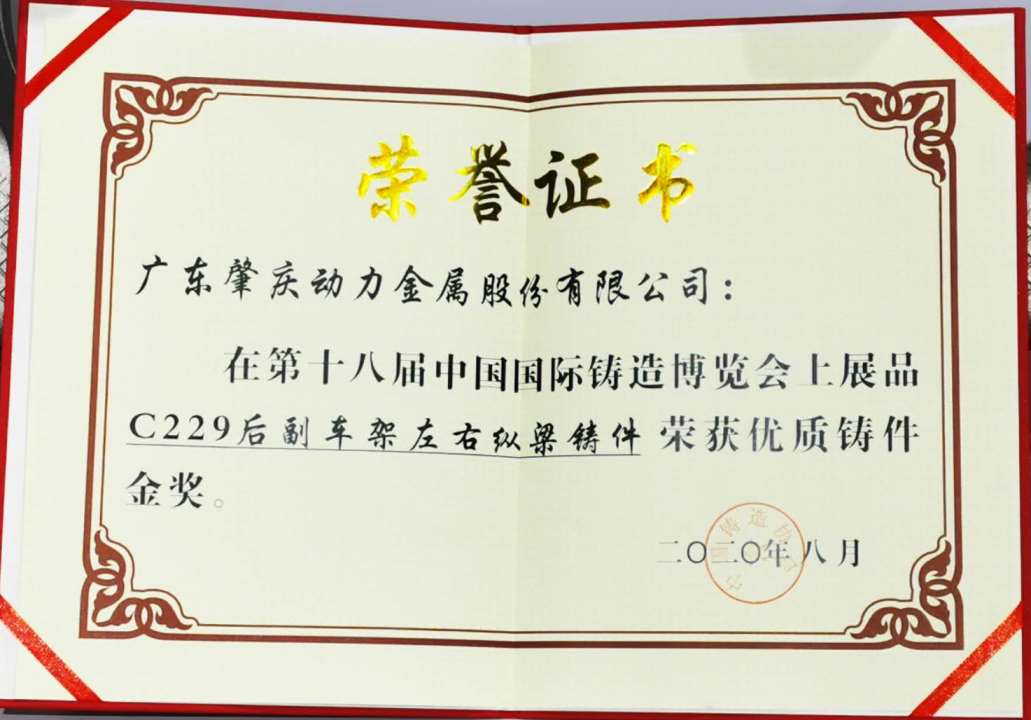

2、国内技术认可:在第十届铸造行业创新发展论坛(9月于宁波举办)上,多家企业因在绿色制造、智能化等方面的成就获得“铸造企业规范条件”认定,这反映了行业对高质量和可持续发展的追求 。

数字化应用趋势

数字化技术与传统铸造工艺的融合持续深化,成为提升行业竞争力的关键。

1、AI与智能控制:正如伊之密研讨会所展示,AI技术已从概念走向实践,应用于工艺参数优化、生产过程监控和质量预测,显著提升生产效率和稳定性 。

2、模拟仿真技术升级:全国反重力铸造论坛上,专家强调通过计算机模拟充填过程,分析模腔内的流动状态,已成为优化工艺方案、预测和解决气孔等缺陷的标准化手段 。

机器人行业需求分析

机器人行业,特别是人形机器人的快速发展,对压铸件提出了新的需求,正成为驱动技术革新和产能扩张的重要新引擎。

1、对轻量化与强度的极致追求:人形机器人需要模拟人体关节的复杂运动,对结构件的轻量化和强度有极高要求。这推动了镁合金半固态成型等先进工艺的应用,伊之密超大型镁合金注射成型机即瞄准了这一市场,以满足大型一体化骨架件的生产需求 。

2、对复杂精密结构件的需求:机器人关节等部件结构复杂,且对精度和耐久性要求苛刻。这使得能够生产高致密度、可热处理强化铸件的低压和差压铸造技术在该领域拥有广阔应用前景 。

3、提供新的市场增长点:伊之密在研讨会中明确指出,人形机器人是其半固态技术的重要应用领域之一。这为传统上以汽车工业为主的压铸行业开辟了第二增长曲线,吸引企业进行前瞻性的技术布局和产能准备 。

总结与展望

总体来看,2025年10月最后一周,高压铸造、低压铸造及重力铸造汽车零部件行业展现出以下特点:

1、技术主线:超大型一体化压铸技术持续深化,低压/差压铸造在高精度复杂结构件领域不可替代,半固态成型技术为镁铝轻量化材料应用开辟新路径。

2、核心驱动力:数字化和智能化已深度融入从工艺设计到生产控制的全链条,成为提升质量、效率和成本控制的关键。

3、新需求拉动:机器人行业,特别是人形机器人对轻量化、高强度、复杂结构件的需求,正成为继新能源汽车之后,推动压铸技术发展和产能扩张的又一重要力量。

随着AI技术、半固态成型等工艺的进一步成熟,以及机器人等新兴产业需求的放量,汽车零部件的开发与制造效率有望继续提升,轻量化进程也将进一步加速。

共 1 页 1 条数据